|

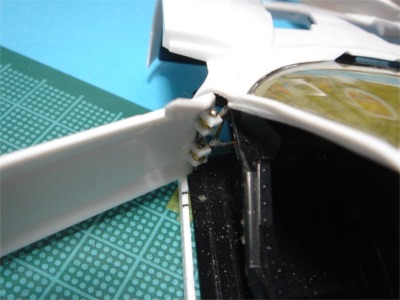

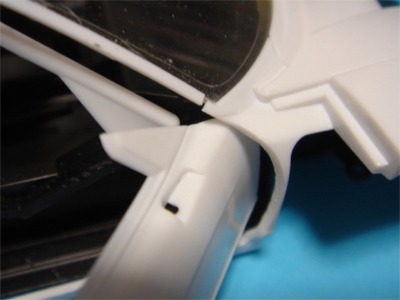

さて、昨日完成した開閉ギミックですが、実際にボディー・シャシー・、ドアを取り付けて開閉してみました。

ところが、ヒンジの取付位置がまずかったのか、ドアの先端がかなり奥の方に入り込み、ボディー側を押し上げてしまいました。

よって、Aピラーを折ってしまいました・・・

これはまずいですね。少しぐらいのズレなら修正がきくのですが、これではヒンジの位置をもう一度見直さなければなりません。 |

|

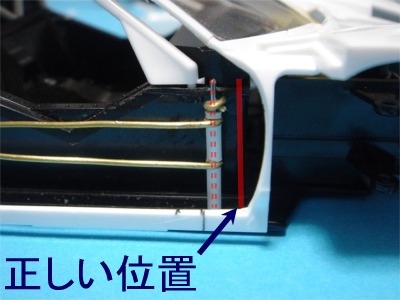

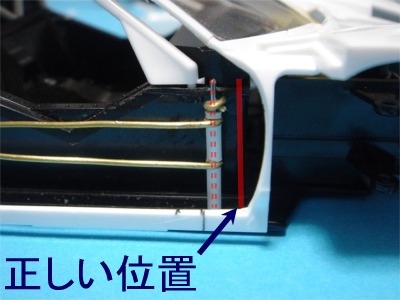

シャシーに穴を開けてからうすうす感じてはいましたが、やはりヒンジの中心が後ろに行きすぎたのが原因でしょう。

赤線を引いた位置ぐらいが丁度良いくらいだと思います。

また作り直さなければなりません。このヒンジは取り外すことにします。

せっかく丈夫なヒンジが出来ただけに残念です。やはり、開閉ギミックは簡単には行きませんね。

|

|

もう一度、根本的なところから見直すことにします。

幸い、実車の写真が入手できましたので確認してみます。

実車のヒンジの位置はこんな感じ。

それならば、発想を変えてドアに直接ヒンジを作ってほぼ実車と同じように再現できないかチャレンジしてみます。

|

|

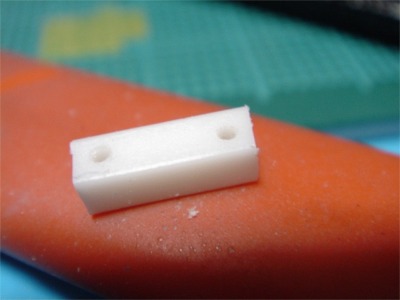

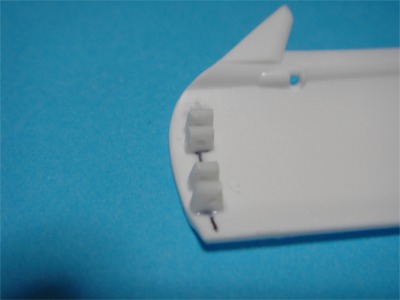

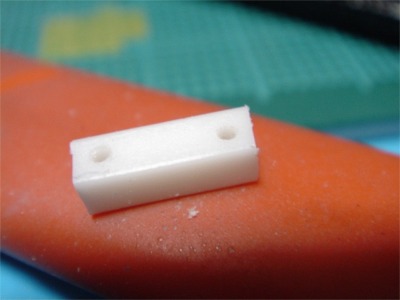

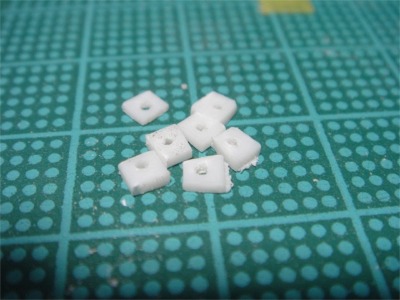

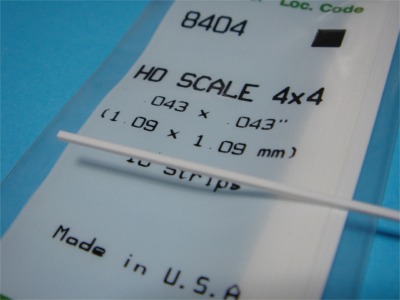

まずはドアに着くヒンジの作成から。

3ミリの角棒に0.8ミリの穴を開けます。

|

|

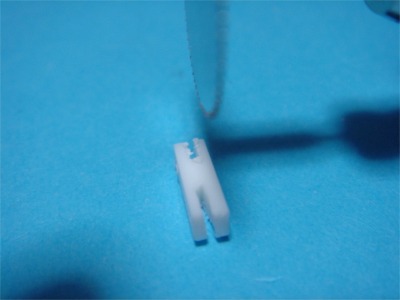

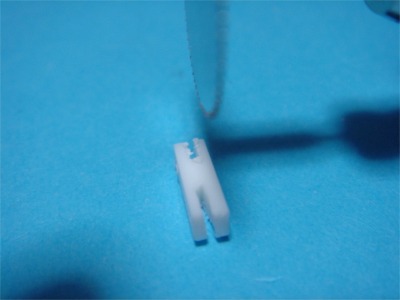

そしてその穴に対し垂直になるようにリューターを使って二つに切り離します。

リューターの刃は丸鋸のような刃を使うと簡単に二つに分離できます。

|

|

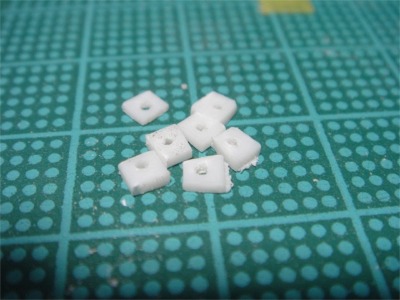

あとは必要な部分だけをカッターで切ってヒンジの出来上がり。

製作は非常に簡単です。

|

|

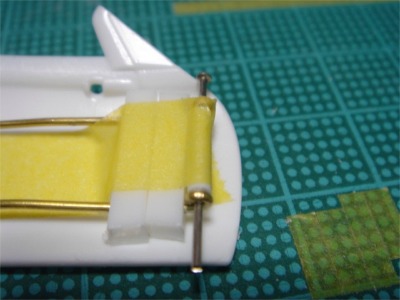

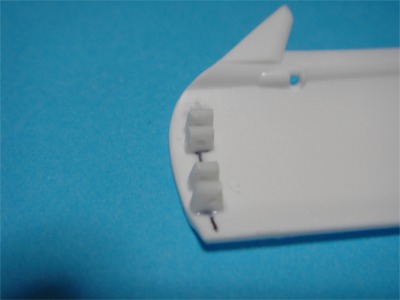

これをドアの裏側に取り付けます。ドアの底面に対して垂直になるようにガイドラインを引いておきます。

接着には瞬間接着剤を使用して強力に固定します。

|

|

先程使っていた真鍮線をそのまま再利用。短くカットした虫ピンを固定し、完成です。

なかなか雰囲気は良くなりました。しかし、強度的には少々不安です。

この真鍮線の先を、シャシーのバスタブ式内装の方にさし込むような感じで可動させようと思います。

|

|

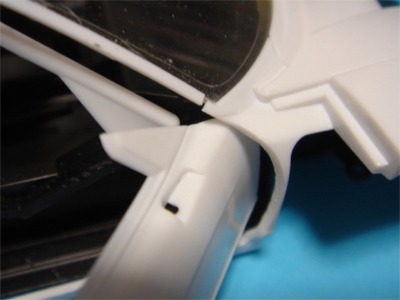

ヒンジが出来上がったのは良いけれど、Aピラーが両方とも折れてしまっては位置合わせも出来ません。

そこで、先にAピラーの補強から行いたいと思います。

色々とどのようにするか悩みました。当初はウインドウを外はめに作ろうかとも思っていましたがピラーの強度確保の為、思い切ってウインドウを先に固定してしまい、強度を付けることにしました。

ウインドウにAピラーが固定されれば有る程度の強度も出ますし、Aピラーにパテも盛りやすくなります。ウインドウの固定は研ぎ出しも終わった最終段階で接着するのが普通なのですが、この際やむを得ません。 |

|

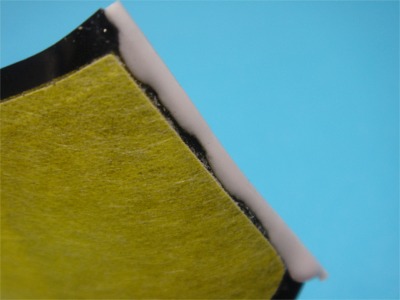

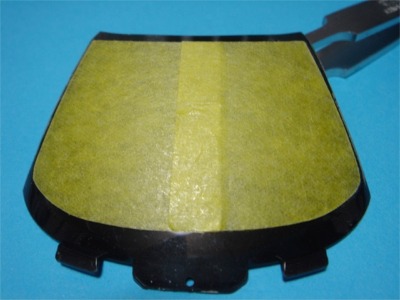

ボディーにウインドウを固定する為、まず最初にウインドウ枠の塗装から行います。

ウインドウパーツには専用のマスキングシートが付属されていますが、1枚しか無い為両面のマスキングを行う為にはマスキングシートを複製しなければなりません。

そこで、今回はこのカッティングマシンを使ってマスキングシートを作りたいと思います。ローランドDG社から出ていますステカ・プラスという機械はもともとホビー用で、カッティングシートで文字を切り抜くには便利な機械です。ラジコンをやっていたとき、使っていましたが模型製作に役立つときが来ました。 |

|

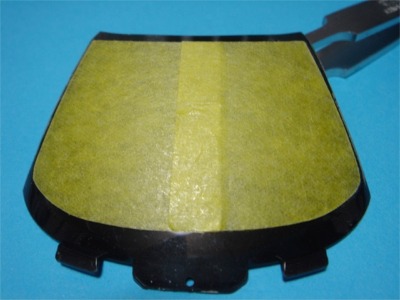

ここでは細かい操作方法は割愛して、いきなりマスキングシート完成です。

このステカ・プラスを使えば、簡単に精度の高いマスキングシートを作ることが出来ます(操作に慣れは必要ですが)。

ほぼ、付属のマスキングシートと同じサイズのマスキングシートを作ることが出来ました。

今後の模型製作にも、この機械をどんどん活用させていきたいと思います。 |

|

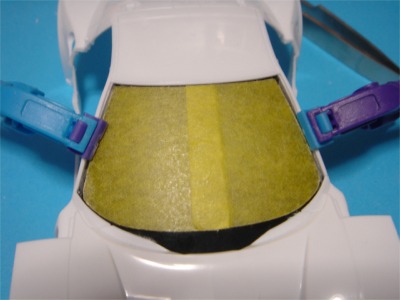

さて、実際にウインドウに貼ってみました。

裏側はサイズがピッタリでした。

しかし、表側はウインドウパーツはR(アール)がついている為内側と外側では長さが違います。そのまま内側に設計されたマスキングシートを外側に貼っては長さが足りなくなりますので、2枚のマスキングテープを左右に分割し(片方は右側を長く、もう片方を左側を長く切断)、それぞれを貼ればちょうど足りない分の長さを補ってくれます。

これでマスキングは完成です。同じサイズのマスキングシートを複数枚あると、このような贅沢な使い方が出来ます。 |

|

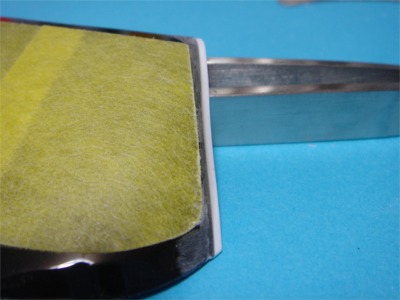

それでは塗装を行います。

塗装は一応裏側のみ行いました。この段階で表も塗装する必要はありません。

このマスキングシートは今後、下地処理・本塗装・クリアー塗装と全ての作業の間、ずっと付けておくことになります。長期間マスキングテープを付けっぱなしにするのはあまり良くないのですが、この際仕方がありません。 |

|

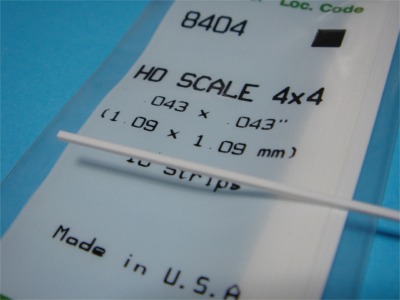

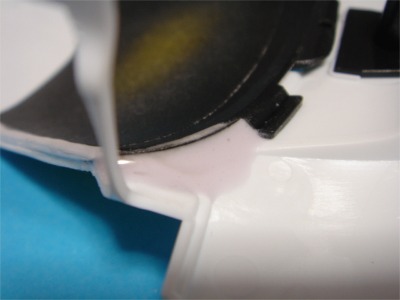

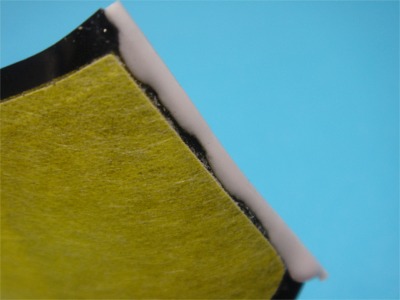

続いてウインドウの両端が寸足らずになっていますので補強します。

1.09ミリの角棒を使って幅を拡げます。

接着には瞬間接着剤を使って強度が出るようにします。 |

|

最終的に、表側はツヤ有りのブラックを吹き付けますのでクリアーパーツ面とツライチにする必要があります。

よってアルテコを隙間に盛って後ほどペーパーを当てて整えることにします。アルテコは乾燥速度が速いのですが今晩は一晩ゆっくりと養生します。

このウインドウパーツの整形が終わったらボディーに接着し、Aピラーの強度を出す加工へと進めていきたいと思います。 |

|

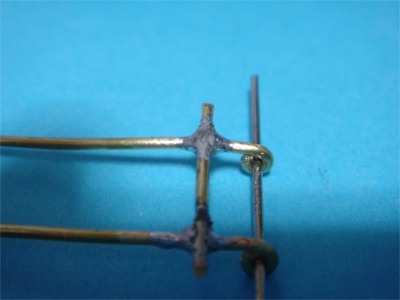

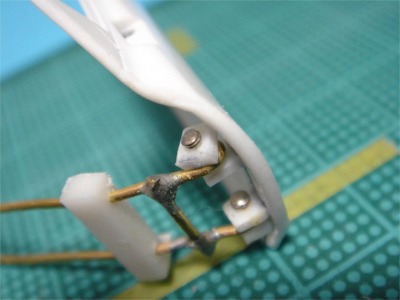

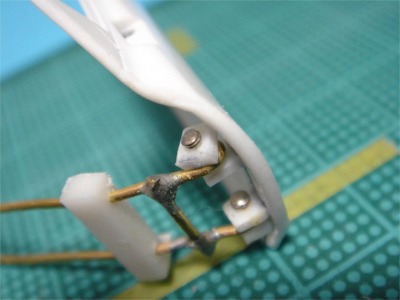

前回製作したヒンジを仮組みします。

ハンダで補強したおかげで強度は上がりました。

ただ実際に稼働させてみると・・・まだ少し干渉が著しいです。削って調整できそうですが、逆に削りすぎになって見栄えが悪くなってしまいそうです。 |

|

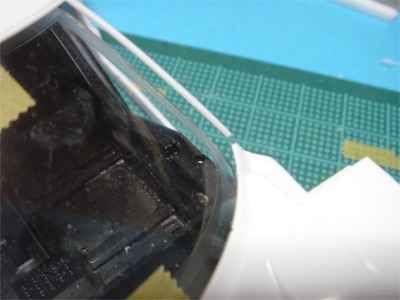

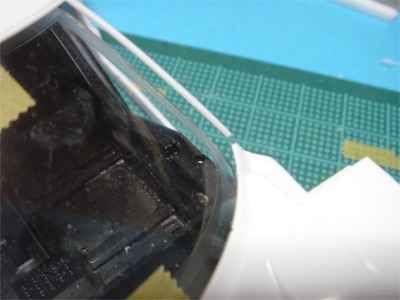

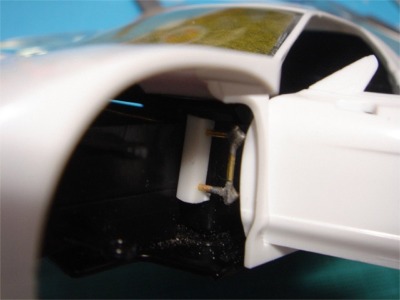

こちらは内側。

見た目はシンプルで良いのですが。

まだヒンジの位置を調整しなければなりません。 |

|

強度的には、ヒンジ自体は丈夫なのですが、ヒンジを支える方がプラスチックで作ったので、何度も可動しているうちに取れてしまいました。

せっかくこのヒンジで行けそうだったのですが、強度的に不安が出たので断念して違うヒンジを作成することにします。

|

|

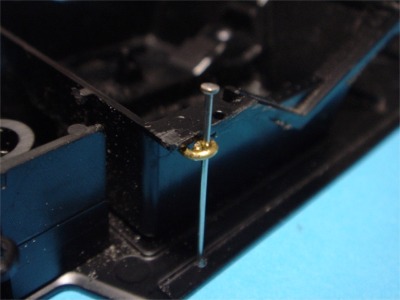

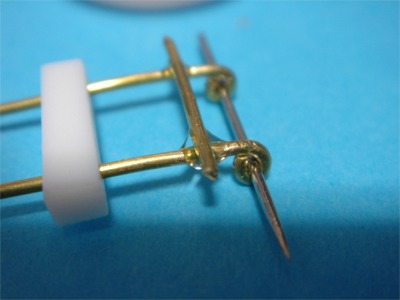

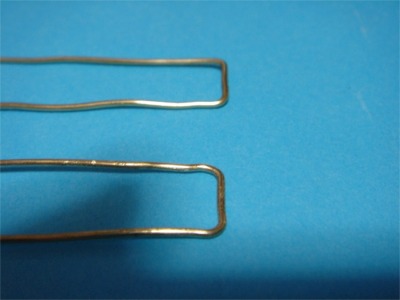

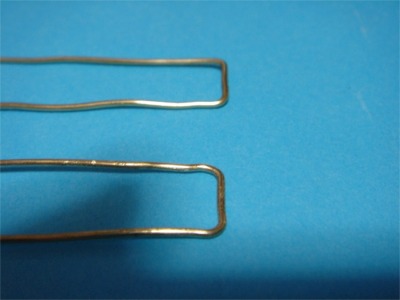

まずは写真のように真鍮線を曲げます。

幅はだいたい9ミリくらいです。

|

|

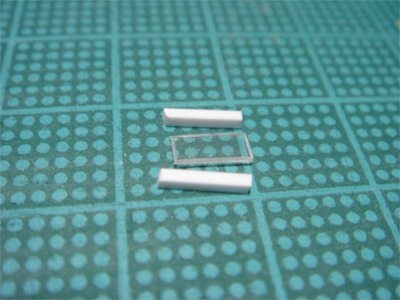

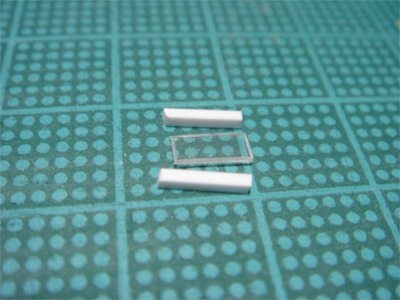

続いて1.09ミリの角棒を7ミリの長さにカットし、同様に0.3ミリの透明プラ板も7ミリ×3ミリの大きさにカットします。

これらのプラ材が真鍮線の受け部分になるわけです。

|

|

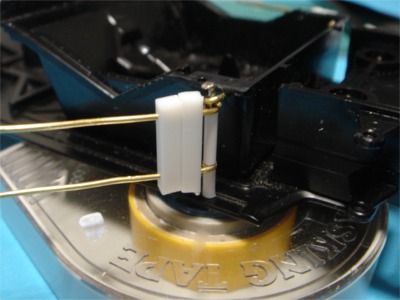

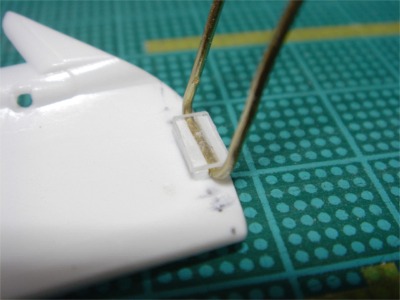

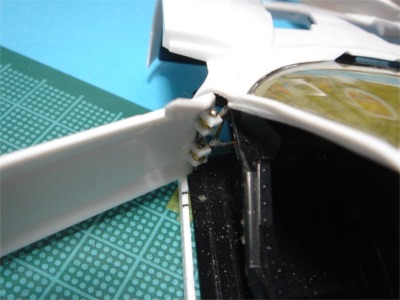

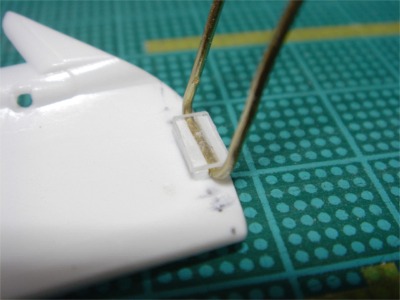

そしてドアの一番端ギリギリにプラ材を組み合わせて三度目のヒンジが完成です。

今度は前回よりもシンプルにかつ、強度も増えました。

|

|

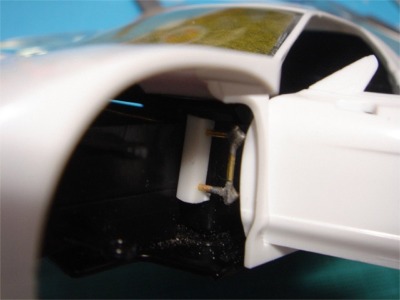

早速仮組みしてみました。

前回よりもグラグラ感が無く、安定して可動することが出来ました。

見た目も省スペース・シンプルなので内装の工作もしやすそうです。

|

|

表側はこんな感じ。

若干の干渉はあるもののヒンジの取付位置微調整でなんとかいけそうです。

ヒンジに関しては作り直しもあり、遠回りしましたがこれで一応のドア開閉の方向性が見つかりました。

次回からはバスタブの処理、ドア内側の工作へと進めていきたいと思います。まだまだボディー全体の下地処理へ進めませんね、先が長いです。

|