|

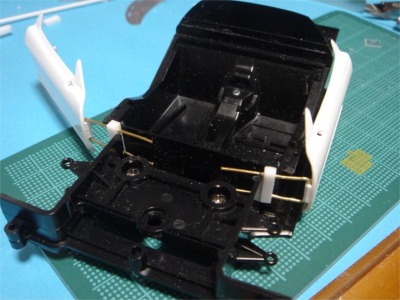

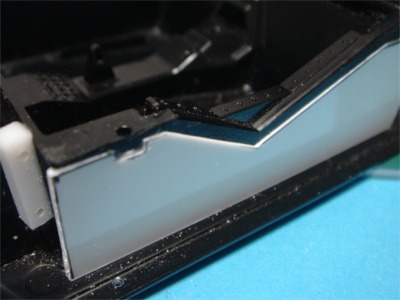

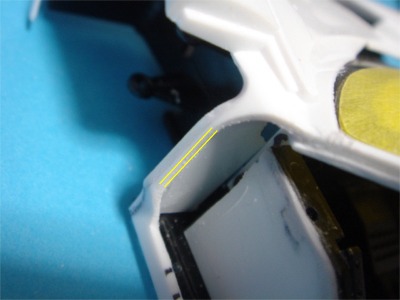

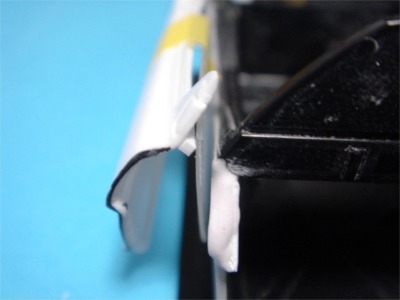

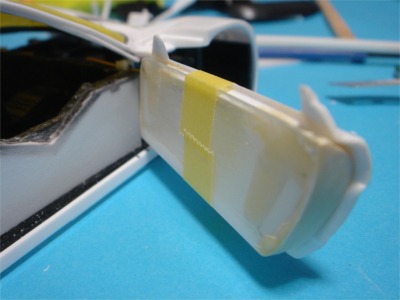

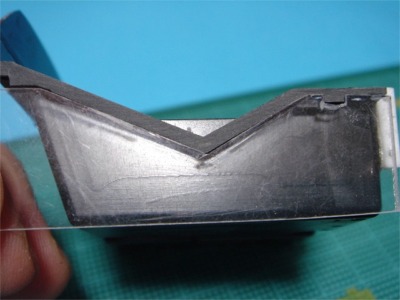

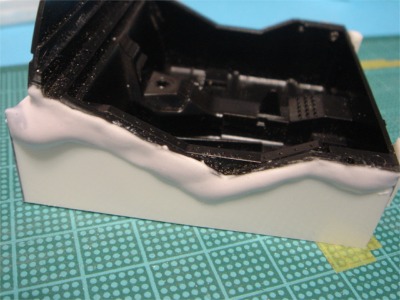

ドアのヒンジを固定してとりあえず調整してみました。

開閉するとこんな感じ。なかなか良い具合になりました。

机上のちらかり具合が格闘の形跡が伺えます。 |

|

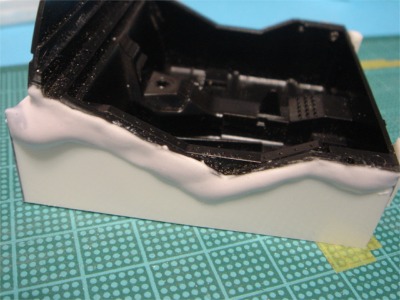

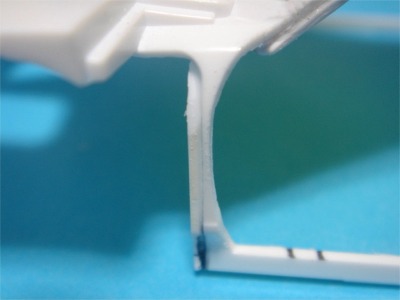

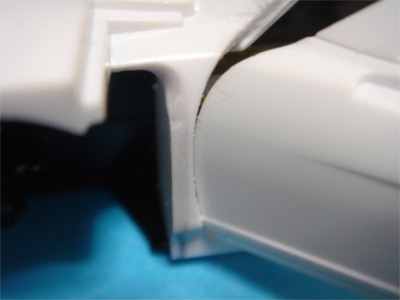

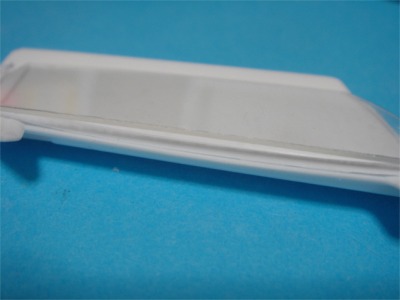

後ろ側から。

色々と戸惑いましたがなんとか形になりました。

今後、この位置を基準にすり合わせ・ちり合わせをしていきたいと思います。 |

|

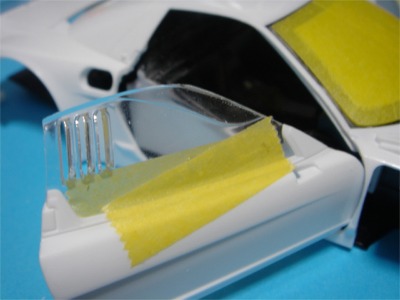

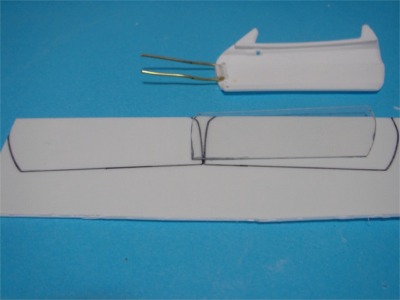

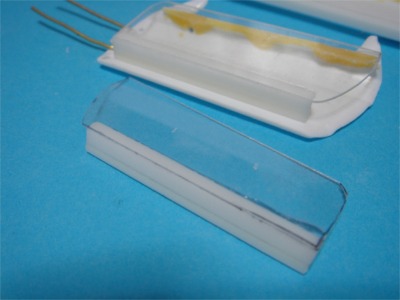

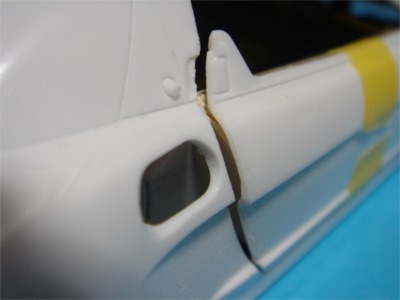

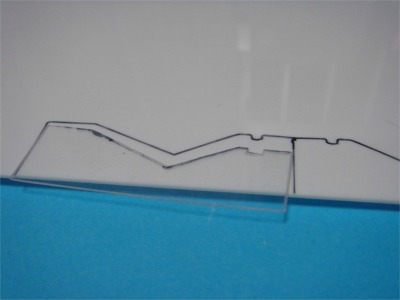

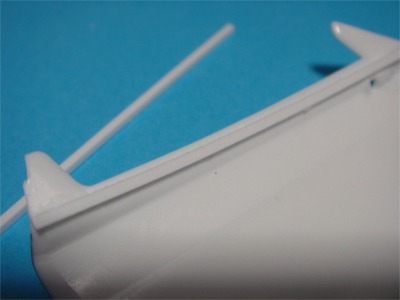

今回のヒンジはボディーを外した状態でもドアの加工・位置合わせが出来るので、内張りの加工はしやすそうです。

それにしてもボディーが無いと不自然ですね。 |

|

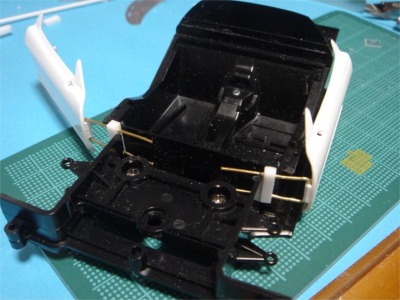

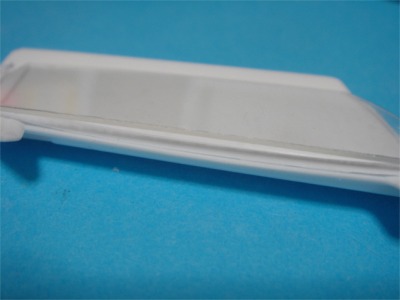

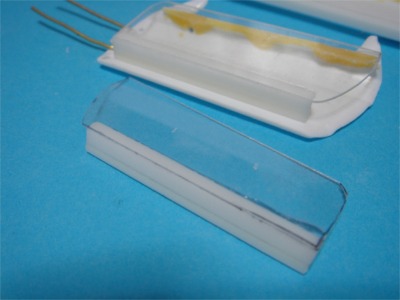

続いてはいよいよ内装の加工へと進めていきたいと思います。

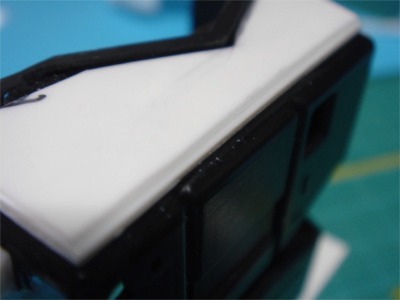

バスタブ式内装を一度シャシーから外して切り落とした部分を塞ぎます。

まずは0.3ミリの透明プラ板で型紙を作ります。今後はこの型紙を基準に両側のプラ板を切り出していきます。 |

|

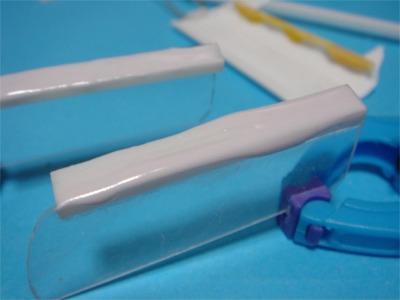

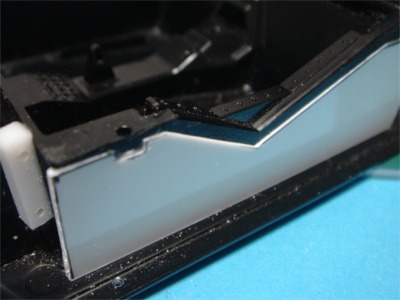

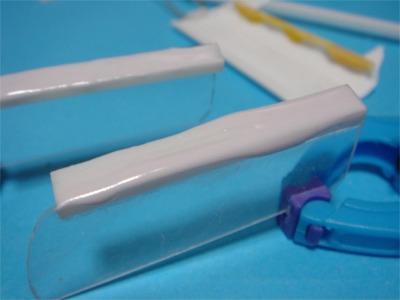

先程作成した型紙を基準に両側のプラ板を切り出す為のガイドラインをなぞります。使用するプラ板は1ミリのプラ板です。

全てをカッターで切り出すのは時間がかかるので、ハサミで大雑把に切り抜きました。その後、ラインに沿ってヤスリを当て、内装に合うように調整します。 |

|

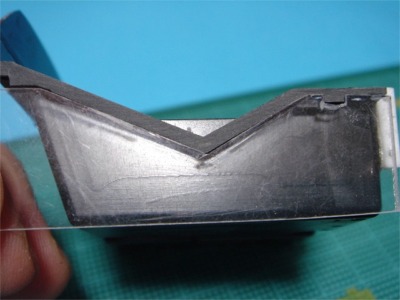

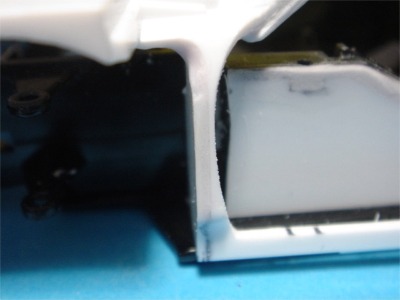

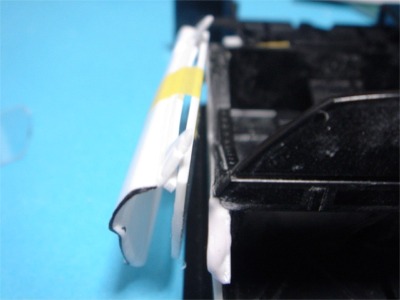

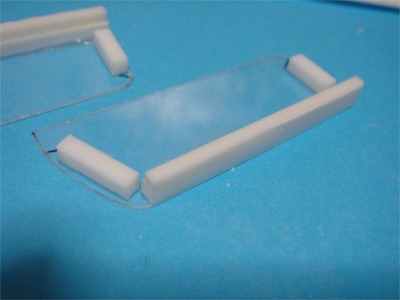

プラ板1枚だと厚みが足りないので3枚重ねました。

プラ板とプラ板の間には瞬間接着剤を使用して接着しています。 |

|

何度も何度も合わせて確認し、やっと丁度良い厚さに仕上がりました。

隙間もほとんど無くなりました。 |

|

隙間が無くなったと言っても、合わせ目ラインが出てしまうので瞬間接着パテ、アルテコを盛って養生します。

少し盛り過ぎちゃいましたが、乾燥してからヤスリを当ててフラットにしたいと思います。 |

|

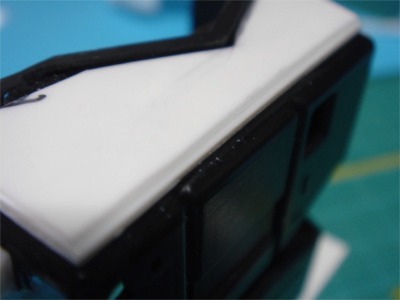

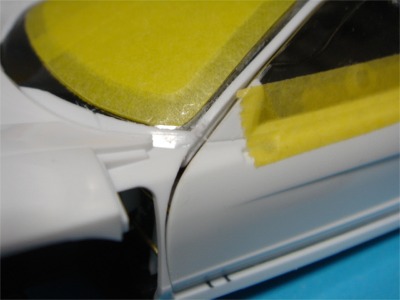

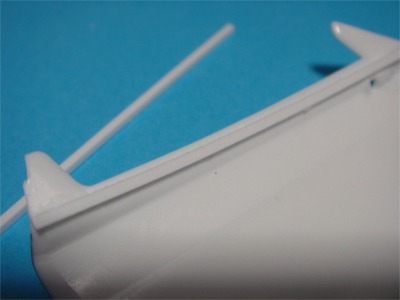

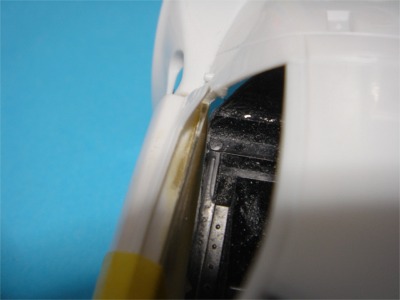

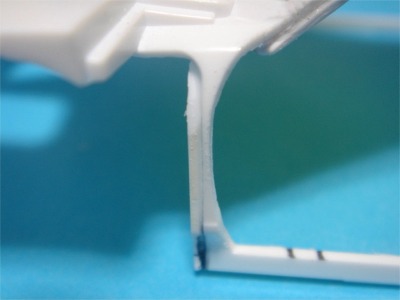

Aピラーはウインドウを固定することで強度を増したましたが、今度は写真のこの部分の補強を行いたいと思います。

厚さは一番細いところで約0.5ミリ。ちょっとでも力を入れようものなら簡単に折れてしまいます。プラ板を貼って厚さを増し、強度を確保しようと思いますが問題もあります。 |

|

その問題とはあんまり厚くしてしまうと、タイヤの蛇角がほとんど無くなってしまうことです。

写真は完成させたレイブリックですが、普通に組み上げてもボディーと干渉して蛇角の切れ味は悪いです。そこへ来て厚みを増すとほとんど蛇角をきることが出来なくなってしまいます。

強度を優先させるので、ここは蛇角を犠牲にすることにします。 |

|

1ミリのプラ板を10×30ミリくらいの大きさにカットし、ボディーの形状に合わせて調整します。

そして瞬間接着剤を多めに付けて固定。

これで強度的には増しました。厚さも培以上になったことが分かります。 |

|

更に強度を増す為に隙間に瞬間接着パテを盛っておきます。この瞬間接着パテ、アルテコは濃度も調整でき、乾燥も早いのでちょっとした穴埋めや強度を増すときにはもってこいです。ただ、細かい気泡が入ってしまうのが難点です。

パテが乾いてからヤスリで形状を整えたいと思います。 |

|

続いてはドアの加工。

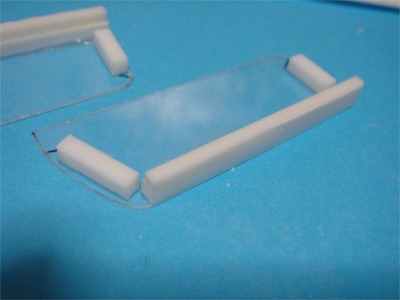

ウインドウとの固定をどうしようか色々と悩みましたがクリアーパーツをはめ込み式にすることに決定しました。

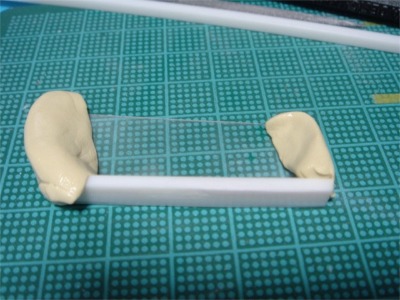

まずはウインドウパーツを固定しながらどこでストッパーを付けて良いか吟味し、1ミリの角プラ棒を瞬間接着剤で固定します。このプラ棒がウインドウパーツの固定される箇所になります。

それにしてもほとんど糊代が有りません。タミヤの設計は非常に緻密に計算されているのでこういった現象が起こってしまいます。もともと開閉する為に設計されていませんからね。 |

|

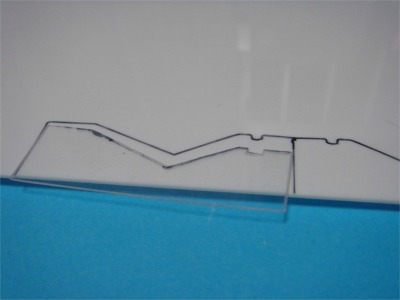

続いては内張りをどのように製作するかですが、あまり資料が無いのでこんな感じだろうと想像で作ることにしました。実車にこだわると手が進まないので。

ドアは2枚あり左右対称に作らなければならないので、まずは型紙の製作から。

透明プラ板の平らな部分をドアとウインドウの境界線に合わせ、そこから内張りの形となる部分をマジックでなぞっていきます。写真では撮影角度の関係で型紙のラインがおかしく見えていますが、だいたいこんな感じで良いでしょう。

あとはこの型紙を基準に左右の内張りを製作していきたいと思います。 |

|

今日はドアの内張りを製作します。

色々とどのように製作しようかと迷いましたが、何とか目処が立ちました。

まずはドアとウインドウとの接合部から。

ここは軽くRが着いているのでこのままだと隙間が目立ちます。 |

|

ここに1ミリの角プラ棒と光硬化パテを使って隙間を埋めていきます。

光硬化パテは蛍光灯に近づけて光を当てると数分で硬化し、作業できるので優れものです。

だいたい隙間無く埋めることが出来ました。 |

|

続いては内張り周辺の工作。

これをどう作ろうか非常に悩みました。というのも、ドアのラインが凸凹しているからです。とりあえず内張りの底面から作ることにします。

仮組みした結果ドアと内張りの厚さは5ミリがベストと判明しましたので3ミリの角プラ棒と2ミリの角プラ棒を合わせて底面を作成しました。接着にはもちろん、瞬間接着剤を使用しています。 |

|

このままではプラ棒の合わせ目が気になりますので瞬間接着パテを使用し、隙間を埋めていきます。

これくらいの隙間を埋めるにはラッカーパテやポリエステルパテでも良いのですが作業性を考えて瞬間接着パテを使用しました。これなら数分で作業できます。 |

|

底面をヤスリで整えて、次は両サイドの製作です。

このRの部分が非常に悩みました。

で、まずは3ミリの角プラ棒を適当な大きさに切って瞬間接着剤で固定します。ここにエポキシパテ速硬化タイプを盛りつけて製作します。

エポキシパテを選んだ理由はヒケが起きないこと、丈夫で研削に優れていること、厚盛りに向いていることです。他の種類のパテを使うと、研削中に欠けたり、割れたり、剥がれたりします。 |

|

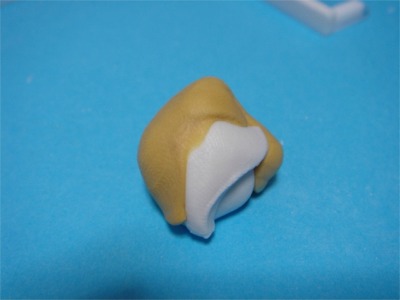

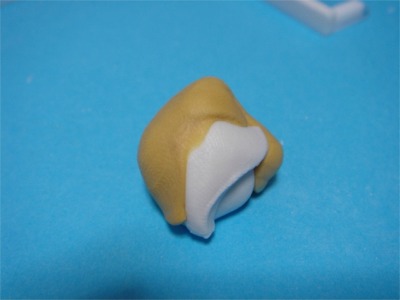

エポキシパテは、2色のパテを練り合わせて使うパテです。

この2色を混ぜ合わせることによって硬化が始まるわけです。

寝るときは水を十分付けて混ぜ合わせます。水を使わないと手がべとべとになってうまく練り合わせることが出来ません。

また十分柔らかくなるように混ぜ合わせます。練り方が足りないと硬くて造形しづらくなります。逆に硬い方がいい人はあまり水を付けない方が良いでしょう。

色が均一になればOKでしょう。ちなみに、水の中に入れておくと1時間くらいは硬化を遅らせることが出来ます。 |

|

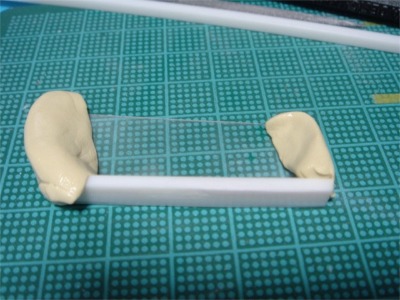

先程の3ミリの角プラ棒の上にパテを盛りつけます。

若干多めに盛るのは言うまでもありません。

後で足りなかったなんて事になったらまたパテを盛らなくてはいけませんからね。 |

|

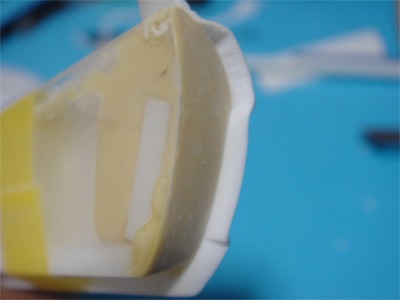

そしてドアに今パテを盛った内張りのパーツを一気に押しつけます。

こうすることによって、ドアの凸凹にもピッタリとフィットするというわけです。

作業性を考えて、内張りはとりあえずはずします。剥がすときは粘着力でドアの方にくっついてしまうので、ドアの方にも水を付けておくと剥がれやすくなります。なるべく形が崩れないように慎重に剥がします。

この後、一晩寝かせることにします。速硬化タイプとは言え、最低6時間は常温で放置しなければ完全に硬化しません。 |

|

さて、余ったエポキシパテは別々の袋に入れてジップロックの付いた袋に入れて保存します。

2つのパテを一緒に保存さえしなければ硬化しませんのでこのように保存しておくと良いでしょう。 |